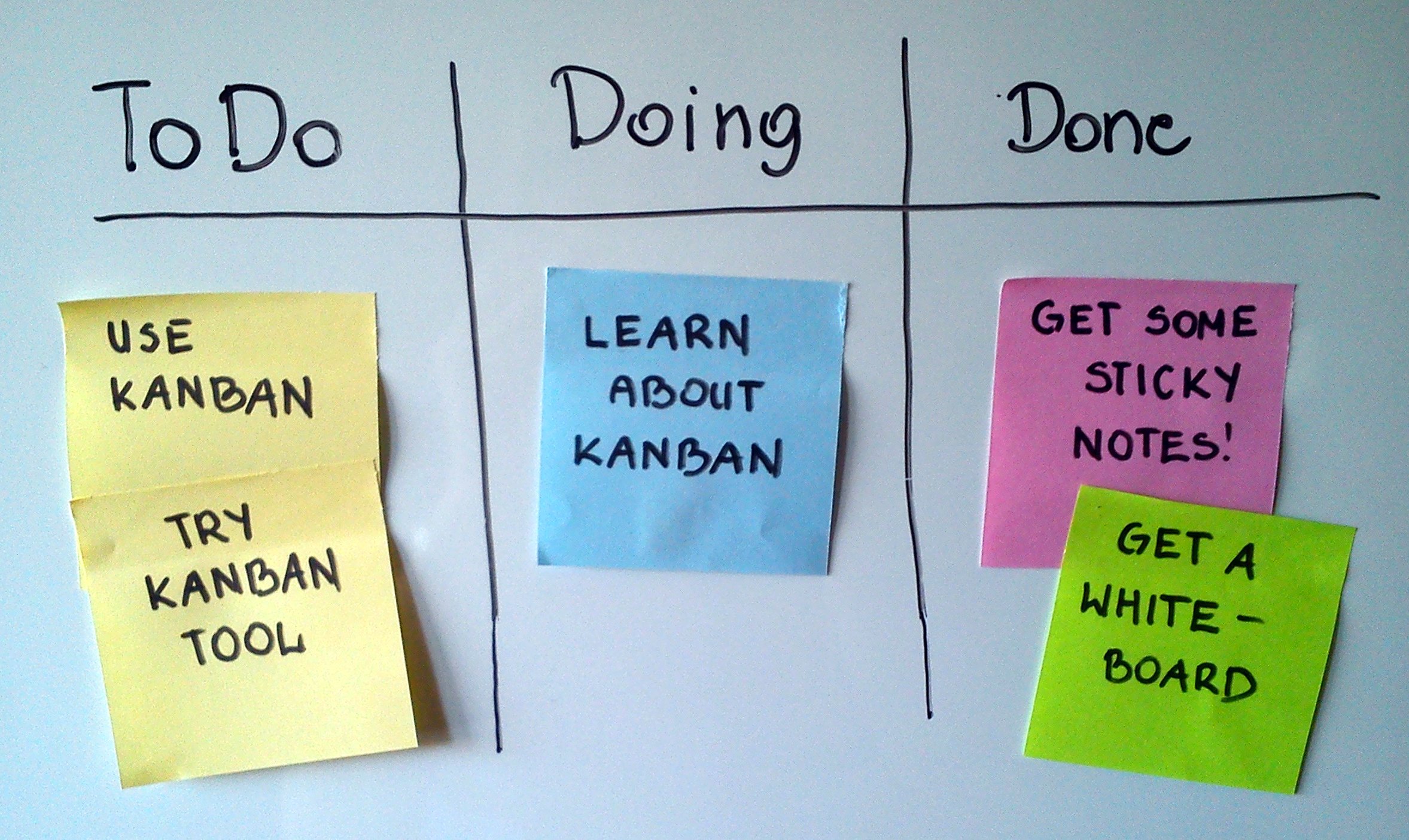

Wykorzystanie tablic kanban, czyli wizualizuj i zarządzaj online

Jak wykorzystać tablice kanban do zarządzania projektem? Jak wizualizować i zarządzać projektem na przykładzie Trello. czytaj dalej

Sposobem na skuteczne rozwiązanie problemu jest poprawna identyfikacja jego przyczyny. Wywodząca się z fabryk Toyoty technika 5 Whys jest prostym, ale potężnym narzędziem pozwalającym dotrzeć do źródła problemu.

Kiedy w projekcie dzieje się coś, co wpływa na jego rozwój, chcesz usunąć przeszkodę i iść dalej. Szybkie pozbycie się problemu może być wygodnym lub doraźnym rozwiązaniem, ale nie zagwarantuje, że problem się nie powtórzy. Ważne jest zatem zidentyfikowanie pierwotnej przyczyny, która wywołała zdarzenie. Dlatego Twój zespół musi skupić się na znalezieniu przyczyny źródłowej i właściwym jej rozwiązaniu.

Z pomocą przychodzi technika 5 Whys, która pomoże znaleźć pierwotną przyczynę problemu i uchroni proces przed powtarzającymi się błędami. Metoda 5 Whys to praktyka z dziedziny rozwiązywania problemów, znana również jako 5Y. Jej głównym celem jest znalezienie dokładnej przyczyny, która powoduje dany problem poprzez zadawanie sekwencji pytań typu dlaczego?. Jest bardzo prosta: kiedy pojawia się problem, wielokrotnie zadajesz pytanie dlaczego, aby odkryć pierwotną przyczynę problemu.

Metoda 5 Whys jest najbardziej skuteczna, gdy odpowiedzi pochodzą od osób, które mają praktyczne doświadczenie z procesem lub problemem. W momencie, gdy zespołowi trudno jest odpowiedzieć na pytanie dlaczego, prawdopodobnie zidentyfikował prawdziwą przyczynę.

Gdy pojawi się środek zaradczy, stosujesz go, aby zapobiec ponownemu wystąpieniu problemu. W metodzie 5 Whys używa się środków zaradczych, a nie rozwiązań. Środek zaradczy rozumiemy tu jako działanie lub zestaw działań, których celem jest zapobieżenie ponownemu pojawieniu się problemu, podczas gdy rozwiązanie może po prostu starać się uporać z jego symptomem. Jako takie, środki zaradcze są bardziej solidne i z większym prawdopodobieństwem zapobiegną ponownemu pojawieniu się problemu.

Twórcą techniki 5 Whys był Sakichi Toyoda, japoński wynalazca i przedsiębiorca, który pierwotnie zajmował się produkcją krosien i zrewolucjonizował przemysł tekstylny w Japonii. Po jego śmierci w 1930 kierowanie firma przejął syn, Kiichiro Toyoda, który poszerzył działalność firmy o produkcję aut. Uznał, że metodę 5 Whys może wykorzystać w każdej działalności, w tym w nowej firmie samochodowej, którą nazwał Toyota.

Kiedy pojawia się problem, zapytaj pięć razy "dlaczego", aby znaleźć jego źródło, a następnie wprowadź coś, co zapobiegnie ponownemu pojawieniu się problemu.

System rozwinął i wprowadził do globalnego zastosowania Taiichi Ohno, twórca Systemu Produkcyjnego Toyoty (Toyota Production System) w latach 50-tych. Kontynuował wdrażanie metody 5 Why w Toyocie i opisał ją jako podstawę naukowego podejścia Toyoty. - Prawdę mówiąc, system produkcyjny Toyoty został zbudowany w oparciu o praktykę i ewolucję tego naukowego podejścia. Pytając pięć razy dlaczego i odpowiadając na nie za każdym razem, możemy dotrzeć do prawdziwej przyczyny problemu, która często ukryta jest za bardziej oczywistymi objawami - pisał Taiichi Ohno w swojej głośnej książce Toyota Production System: Beyond Large-Scale Production.

Oto przykład problemu, który analizuje Taiichi Ohno:

Obwód został przeciążony, co spowodowało przepalenie bezpiecznika.

Łożyska nie były wystarczająco nasmarowane, więc się zablokowały.

Pompa olejowa w robocie nie przepuszcza wystarczającej ilości oleju.

Wlot pompy jest zatkany wiórami metalowymi.

Ponieważ na pompie nie ma filtra.

- Powtórzenie dlaczego pięć razy, w ten sposób, może pomóc odkryć podstawowy problem i go naprawić. Jeśli ta procedura nie zostałaby przeprowadzona, można by po prostu wymienić bezpiecznik lub wał pompy. W takim przypadku problem powtórzyłby się w ciągu kilku miesięcy - wyjaśnia Taiichi Ohno w książce.

Czy jednak dodanie filtra rozwiązuje ostatecznie problem? Zasadne jest jeszcze pytanie skąd się wzięły metalowe wióry? Czy są koniecznym efektem innego procesu, czy wynikają z innego zaniedbania. Pełna analiza wymaga jeszcze zadania kilku pytań dlaczego.

Toyota kieruje się filozofią idź i zobacz. Oznacza to, że podejmowanie decyzji opiera się na dogłębnym zrozumieniu tego, co faktycznie dzieje się na hali produkcyjnej, a nie na tym, co ktoś z zarządu myśli, że może się dziać. Metoda 5 Whys stała się popularna w latach 70., a Toyota do dziś wykorzystuje ją do rozwiązywania problemów. Narzędzie to znalazło szerokie zastosowanie poza Toyotą, jest wykorzystywane w ramach Kaizen, lean manufacturing Six Sigma, czy Kepner-Tregoe.

Model ten opiera się na procesie składającym się z siedmiu kroków.

Zbierz ludzi z różnych działów, którzy znają specyfikę problemu i procesu, który próbujesz naprawić. Każda osoba musi być zaznajomiona z badanym zagadnieniem. Wielofunkcyjny zespół, najlepiej liczący od 4 do 9 osób, to gwarancja różnych punktów widzenia, dzięki czemu zbierzesz dużo informacji. Jedna osoba powinna pełnić rolę facylitatora, który utrzyma koncentrację zespołu, pomoże skupić się na przyczynie problemu, a nie na osobach, które go spowodowały.

Jeśli to możliwe, zaobserwuj problem w działaniu. Przedyskutuj go z zespołem i sporządź krótki opis problemu, na które wszyscy się zgodzicie. Na przykład: zespół C nie osiąga swoich celów w zakresie czasu reakcji. Albo: wersja oprogramowania 2.1 spowodowała zbyt wiele błędów przy eksporcie danych. Zapiszcie swoje stwierdzenie na tablicy lub kartkach, pozostawiając dużo miejsce, aby dodać odpowiedzi na powtarzające się pytanie dlaczego. Przedyskutuj problem z zespołem i zdefiniuj zakres zagadnienia, które zamierzasz zbadać.

Zapytaj zespół, dlaczego pojawia się problem. Na przykład: dlaczego zespół C nie osiąga swoich celów w zakresie czasu reakcji? Pytanie dlaczego brzmi prosto, ale odpowiedź na nie wymaga zastanowienia. Uwaga, szukaj odpowiedzi opartych na faktach i danych. Muszą to być relacje z wydarzeń, które rzeczywiście miały miejsce, a nie domysły na temat tego, co mogło się wydarzyć. Członkowie zespołu mogą podać jeden oczywisty powód lub kilka prawdopodobnych. Zapisz ich odpowiedzi jako zwięzłe frazy, a nie pojedyncze słowa lub długie stwierdzenia. Na przykład, stwierdzenie liczba połączeń jest zbyt duża jest lepsze niż mgliste określenie przeciążenie. Facylitator powinien pytać dlaczego tyle razy, ile potrzeba, aż zespół będzie w stanie zidentyfikować pierwotną przyczynę problemu. Czasami może istnieć więcej niż jedna przyczyna źródłowa.

Dla każdej wygenerowanej odpowiedzi w kroku 3, zadaj cztery kolejne dlaczego po kolei. Za każdym razem sformułuj pytanie w odpowiedzi na odpowiedź, którą właśnie zanotowałeś. Staraj się sprawnie przechodzić od jednego pytania do następnego, aby mieć pełny obraz sytuacji, zanim wyciągniesz wnioski. Kiedy zespół zidentyfikuje możliwe przyczyny źródłowe, zapytaj dlaczego tak się dzieje?

W momencie, kiedy pytanie dlaczego nie przyniesie kolejnych użytecznych odpowiedzi, wiesz, że dotarłeś do pierwotnej przyczyny problemu. Musisz wówczas zastosować odpowiedni środek zaradczy lub zmienić proces. Jeśli nie jesteś pewien, czy odkryłeś prawdziwą pierwotną przyczynę, rozważ użycie bardziej dogłębnej techniki rozwiązywania problemów. Kiedy przyczyny zostaną zidentyfikowane, ustal, które z nich mają największy wpływ na problem i nadaj im priorytety.

Po wykryciu pierwotnej przyczyny, podejmij działania korygujące. Wszyscy członkowie powinni być zaangażowani w dyskusję w celu znalezienia i zastosowania najlepszego rozwiązania, które uchroni proces przed powtarzającymi się problemami. Po podjęciu decyzji jeden z członków zespołu powinien być odpowiedzialny za zastosowanie właściwych działań. Po pewnym czasie zespół powinien spotkać się znowu, aby sprawdzić czy jego działania rzeczywiście przyniosły pozytywny skutek.

Na koniec sprawa powinna zostać udokumentowana i rozesłana w organizacji. Dzielenie się wnioskami daje wgląd w problemy z jakimi może spotkać się zespół i w jaki sposób można je wyeliminować. Po zakończonej analizie moderator albo wyznaczona osoba zapisuje to, co zostało omówione w możliwie jasny i prosty sposób. Pełna przejrzystość i komunikacja jest konieczna, aby każda osoba w zespole rozumiała i wiedziała jakie kroki podejmujesz w wyniku analizy 5 Whys, z jakimi problemami boryka się zespół i jak je rozwiązuje.

5 Why to praktyczna zasada, a liczba pięć w jej nazwie jest umowna. Raz możesz ustalić przyczynę po trzech pytaniach, innym razem pytasz więcej razy, zanim dotrzesz do źródła problemu. Musisz upewnić się, że nie zatrzymałeś się w swojej analizie zbyt wcześnie i że nie przyjąłeś powierzchownej odpowiedzi jako ostatecznej. Pamiętaj, że celem metody 5 Whys jest uzyskanie odpowiedzi, a nie konkretna liczba pytań. Kluczem do sukcesu jest również znalezienie właściwego pytania na początek, pierwszego dlaczego?.

Analizę 5 Whys wykorzystasz do rozwiązywania problemów, poprawy jakości procesów, ale jest ona najbardziej skuteczna, gdy jest stosowana do rozwiązywania prostych lub umiarkowanie trudnych problemów. Metoda 5 Why służy znajdowaniu pojedynczej przyczyny problemu, dlatego najlepiej sprawdza się przy problemach wynikających z jednej głównej przyczyny. Im więcej możliwych przyczyn problemu, tym trudniej będzie prawidłowo ją wykorzystać. Może się nie sprawdzić, gdy musisz rozwiązać złożony problem, który w rzeczywistości będzie miał wiele przyczyn. W takich przypadkach bardziej skuteczna może być metoda o szerszym zakresie, np. technika Root Cause Analysis, którą możesz poznać i przećwiczyć w bezpiecznych warunkach w trakcie gry symulacyjnej SOLVE.

Siła metody 5 Whys leży w jej prostocie i zdolności do identyfikacji pierwotnej przyczyny lub przyczyn. Wymieńmy najważniejsze korzyści.

1. Jest jednym z najprostszych narzędzi do rozwiązywania problemów.

2. Pomaga w zidentyfikowaniu pierwotnej przyczyny problemu.

3. Określa związek pomiędzy różnymi przyczynami źródłowymi problemu.

4. Nie wymaga od pracowników specjalistycznego przygotowania.

5. Jest łatwa do wprowadzenia za pomocą krótkiego szkolenia.

6. Ma zastosowanie w każdej branży i organizacji.

7. Motywuje do analitycznego myślenia i samodzielnego poszukiwania problemu.

8. Zwiększa zaangażowanie pracowników w życie firmy.

Gdy będziesz korzystać z 5 Whys możesz zauważyć, że pierwotna przyczyna problemu okazała się czymś zupełnie innym niż wynikało to przypuszczeń lub oczekiwań. Często kwestie, które są uważane za problem techniczny, w rzeczywistości okazują się być problemami ludzkimi i procesowymi. Dlatego znalezienie i wyeliminowanie pierwotnej przyczyny jest kluczowe, jeśli chcesz uniknąć powtórki z błędów.

I jeszcze jedna uwaga. Celem metody 5 Whys nie jest znalezienie winowajcy lub kozła ofiarnego. Celem jest identyfikacja i eliminacja przyczyn problemu. Gdy problem jest rozwiązany, wówczas zespół lub organizacja może skupić się na poprawie zachowań i zmianie sposobu działania, aby podobne sytuacje się nie powtórzyły. Dzięki takiemu podejściu pracownicy będą zmotywowani do dzielenia się pomysłami na ciągłe doskonalenie. Daje to zespołowi pewność, że jest w stanie wyeliminować każdy problem i zapobiec błędom w procesach w przyszłości.

Kategorie: dobre praktyki Problem Management Lean IT

Zostaw swój email, a będziemy regularnie informować Cię o nowych artykułach.

Jak wykorzystać tablice kanban do zarządzania projektem? Jak wizualizować i zarządzać projektem na przykładzie Trello. czytaj dalej

Kepner-Tregoe to cztery procesy racjonalnego myślenia, które pokazują jak skutecznie rozwiązywać problemy i podejmować lepsze decyzje. czytaj dalej

Co powoduje, że kontakt z Service Desk'iem może być bardziej profesjonalny? Jakie proste zabiegi można zastosować by usprawnić codzienny kontakt z SD. czytaj dalej